Per comprendere il comportamento di un materiale sottoposto a trazione è molto utile studiare il grafico sforzo-deformazione ricavabile dalla prova stessa.

Con un approccio il più complessivo possibile, si considera il caso della prova di trazione a temperatura ambiente di un “acciaio duttile”.

Lo sforzo (MPa) è definito come il carico applicato rispetto alla sezione resistente iniziale (S0) del provino.

Si individuano diversi regimi all’interno della curva ai quali corrispondono differenti comportamenti del materiale testato.

Regime Elastico:

nel tratto AB si osserva un comportamento lineare rettilineo della curva al quale corrisponde un comportamento elastico del materiale: se si annulla il carico applicato, si ha il recupero completo della deformazione raggiunta e il provino torna alle sue dimensioni originarie di partenza.

In questo regime è valida la Legge di Hooke secondo la quale le deformazioni provocate dalle sollecitazioni sono direttamente proporzionali alle sollecitazioni stesse:

σi = E•εi = Fi/S0 = E•((li-l0))/l0

dove:

- Fi = valore i-esimo del carico all’interno del regime elastico (N)

- S0 = sezione resistente iniziale del provino (mm2)

- σi = valore i-esimo dello sforzo all’interno del regime elastico (MPa)

- E = modulo di elasticità (Modulo di Young), caratteristico di ciascun materiale (MPa o GPa)

- l0 = lunghezza iniziale di riferimento tracciata sul provino prima dell’applicazione del carico (mm)

- li = lunghezza misurata in corrispondenza del carico applicato Fi (mm)

- εi= valore i-esimo della deformazione in corrispondenza del carico applicato Fi (mm)

Regime Elasto-plastico:

il grafico riportato descrive un andamento ideale; nella realtà, il materiale non esprime un andamento perfettamente elastico fino al punto B. In prossimità di questo punto, infatti, la curva tende a perdere la sua pendenza e, quindi, il provino si deforma di più a parità di sollecitazione applicata rispetto ai punti precedenti. Entra in gioco, difatti, sempre più una deformazione plastica a scapito di quella elastica.

A differenza di quest’ultima, la deformazione plastica è irreversibile, permanente e perciò rimane anche una volta che è stato azzerato il carico applicato.

Il punto B corrisponde al “carico di snervamento”. Nel caso dei materiali duttili che evidenziano il carico di snervamento evidente come quello del grafico sopra riportato, al punto B corrisponde al “carico unitario di snervamento superiore ReH” in corrispondenza del quale avviene la prima diminuzione del carico.

Nel tratto BC il carico non mantiene una regolarità; la deformazione avviene per valori di carico che oscillano tra un valore massimo corrispondente al “carico unitario di snervamento superiore ReH” e il valore minimo corrispondente al “carico unitario di snervamento inferiore ReL”.

Nel caso di materiali che non evidenziano un carico di snervamento evidente convenzionalmente si considera il “carico unitario di scostamento dalla proporzionalità Rp”.

Generalmente si considera quello rilevato in corrispondenza ad una deformazione dello 0,2%, Rp0,2: si calcola tracciando una linea parallela al tratto elastico iniziale della curva a partire dal punto in ascissa corrispondente alla deformazione dello 0,2%. Il valore di Rp0,2 è quello del carico del punto di incontro di questa linea con la curva. Dopo il punto C, conclusosi il fenomeno dello snervamento, il carico torna a crescere fino a raggiungere il valore massimo definito “carico unitario massimo, Rm”.

A partire dal punto D fino alla rottura del provino, tutta la deformazione si localizza in un singolo punto del provino. La sezione resistente si restringe dando luogo al fenomeno della strizione. In questa zona avviene, quindi, la rottura finale del provino.

La strizione Z% è definita come il rapporto, espresso in percentuale, tra la differenza delle aree della sezione iniziale S0 e della sezione minima raggiunta dopo rottura del provino Su e la sezione iniziale S0:

Z% = (S0-Su)/S0•100

Definito il “Tratto utile L0” come la lunghezza iniziale tra i riferimenti tracciati sul provino prima della prova, “l’Allungamento a rottura A%” è definito come il rapporto, espresso in percentuale, tra la differenza tra L0 e Lu, lunghezza ultima tra i riferimenti dopo rottura raggiunta dopo rottura, e L0:

A% = (L0-Lu)/L0•100

Alcune delle altre grandezze ricavabili dalla prova e maggiormente richieste sono:

- Rp1,0, carico unitario di scostamento dalla proporzionalità Rp rilevato in corrispondenza ad una deformazione del 1,0% (valore generalmente richiesto per gli acciai inossidabili austenitici).

- Rt0,5, carico unitario limite di allungamento totale o permanente dello 0,5%: è il valore del carico del punto di incontro tra la curva e la parallela all’asse delle ordinate tracciata dopo una deformazione dello 0,5%.

- E, modulo di elasticità o Modulo di Young (vedi “Legge di Hooke”), corrisponde all’inclinazione del tratto della curva in regime di comportamento elastico.

PROVINO DI TRAZIONE

Affinché i risultati della prova di trazione possano essere ripetibili e confrontabili tra loro e/o con i limiti normativi è necessario che la prova sia eseguita su provini normati ovvero con dimensioni, forme geometriche, tolleranze dimensionali, ecc. definite dalla normativa considerata.

Inoltre, le norme (generalmente quelle di prodotto) regolano anche il prelievo del provino dal saggio, ovvero la sua posizione ed orientamento (per esempio, rispetto alla direzione di laminazione nei casi dei laminati, piuttosto che rispetto alla direzione di maggiore deformazione nel caso dei forgiati).

Il provino è generalmente ottenuto mediante lavorazione di macchina, tuttavia alcuni prodotti di sezione trasversale uniforme (profilati, barre, fili, ecc.) possono essere sottoposti a prova senza essere lavorati di macchina.

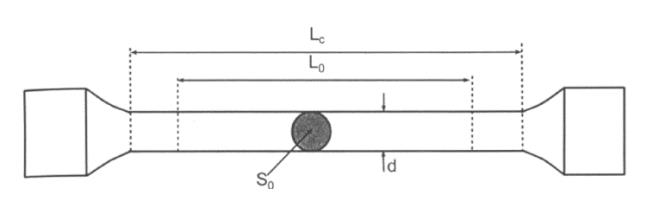

Il provino di trazione è caratterizzato da:

- una “Lunghezza della parte calibrata, Lc”: lunghezza compresa tra i raccordi nel caso dei provini lavorati, mentre alla distanza libera tra le teste di serraggio della macchina nel caso di trazione di provini non lavorati.

- una “sezione resistente, S0“(trasversale) del tratto calibrato. I provini lavorati si distinguono in provini tondi caratterizzati da una sezione resistente circolare, e in prismatici contraddistinti da una sezione resistente quadrata o rettangolare. In alcuni casi è possibile o è richiesto di testare direttamente il saggio tal quale come, per esempio, nel caso di spezzoni di tubo (sezione resistente anulare).

- “teste di serraggio” con forma e dimensioni tali da consentire di essere afferrate dalla macchina.

- “raccordi”, di dimensioni normate, tra la parte calibrata Lc e le teste.

- “lunghezza iniziale tra riferimenti, L0”, tracciata all’interno della Lunghezza calibrata Lc del provino prima dell’esecuzione della prova e funge da base per il calcolo finale dell’allungamento a rottura.

Le norme internazionali ISO (UNI EN ISO 6892-1 o UNI EN ISO 6892-2) distinguono i provini tra “Proporzionali” e “Non proporzionali”.

I primi sono caratterizzati da una relazione diretta tra L0 e S0:

- nel caso dei provini prismatici, questa relazione è espressa dalla formula L0 = k•√S0, dove k è un coefficiente di proporzionalità (tipicamente K= 5,65)

- nel caso dei provini tondi, generalmente, L0 = 5Ø.

Per i provini “Non proporzionali”, invece, la lunghezza tra riferimenti L0 è indipendente dalla sezione resistente iniziale S0 e corrisponde ad una base di lunghezza fissa e definita dalla norma.

MACCHINA DI TRAZIONE

Le moderne macchine di trazione sono sistemi elettromeccanici che consentono di esercitare una forza di trazione sul provino di prova per determinarne i valori di resistenza e il suo comportamento alla deformazione fino a rottura. Le componenti principali che costituiscono la macchina sono la cella di carico, la traversa, l’estensimetro, il sistema di afferraggio del provino, l’elettronica, il software ed il sistema di azionamento. Per la prova di trazione ad elevata temperatura è necessario in aggiunta il sistema di riscaldamento del provino.

La cella di carico consente la misurazione della forza necessaria per deformare e portare a rottura il provino sfruttando la conversione tra valori di forza fisica e valori di tensione elettrica.

L’estensimetro è il dispositivo che misura l'allungamento del provino in fase di prova.

Il lavoro sinergico di tutte queste componenti consente l’esecuzione della prova di trazione nel rispetto dei parametri di prova imposti dalla normativa di prova adottata (gradienti di incremento di carico o di deformazione, velocità movimento traversa, ecc.).

NORMATIVE

Norme di Prova

Le norme di prova definiscono tutte le modalità di esecuzione della prova necessarie da adottare al fine di standardizzarla e rendere le varie prove riproducibili e confrontabili. Definiscono:

- i parametri da adottare e impostare a livello di esecuzione della prova

- le dimensioni, le forme e le tolleranze dei provini di prova

- le modalità di rilievo e presentazione delle varie grandezze e risultati di prova.

Le norme maggiormente conosciute ed adottate a livello internazionale sono:

- per la prova di trazione a temperatura ambiente: ISO 6892-1, ASTM E8, ASTM A370

- per la prova di trazione ad elevata temperatura: ISO 6892-2, ASTM E21

Norme di Prodotto

Le norme di prodotto regolamentano le caratteristiche di un ben determinato tipo di prodotto (laminato, trafilato, forgiato, fusione, ecc.) e qualità materiale (acciaio al carbonio, bassolegato, inossidabile, leghe nichel, leghe rame, ecc.). Le informazioni principali riportate in queste e collegate alla prova di trazione sono tipicamente:

- la posizione ed orientamento di prelievo del provino di prova

- eventuali specifiche caratteristiche dimensionali, di forma, ecc. che il provino deve rispettare

- le grandezze / risultati utili di prova e, quindi, i relativi requisiti e limiti di prova.